自立した人材が、国内で生き残る高付加価値工場をつくる

1993(平成5)年当時青森工場(現・青森オリンパス)は、ラインのみの組み立て工場であったため付加価値を付けるのが難しく、国内での生き残りが困難となっていました。

現在はこの状況から脱却し、高付加価値機能を有する工場へと変革を遂げました。"ものづくり"に対し大きな責任を有し、工場メンバーの一人一人が、失敗を恐れず、自分たちで考え、自分たちで行動できる自立した人材が高付加価値工場を作るという考え方を実践できたからです。

組み立て工場から自立へ

1993(平成5)年、録音機を海外工場に移管することになり、青森工場の空洞化が避けられない状況となりました。青森工場存続のためには医療分野からのテコ入れが必要になりました。

1994(平成6)年、青森工場への医療事業の移管プロジェクトがスタートし、会津工場(現・会津オリンパス)が主査となり移管の計画書づくりが始まりました。青森工場はラインのみの組み立て工場の位置付けでした。

高付加価値工場になるには製造機能だけでなく間接機能(人事、管理、購買、品質)も必要でした。青森工場にとってつくることができる製品を確保することも重要ですが、まず、どうやって間接機能を整えるかが課題でした。

新生・青森工場での最初の取組みは、組み立て工場としての受け身の意識を変革することから始まりました。工場の全社員が、自立した意識を持ち、積極的な攻める気持ちを持って行動しなければ国内工場として存続できないことを認識する必要があったのです。

会津工場から派遣された担当者は医療機器製造出身ということもあり、コンシューマー生産に慣れていた青森工場としては受け入れに違和感があったといいます。

しかし、青森工場の再生に力を貸したいという会津工場担当者の熱心な指導により徐々にうちとけ、ついにひざ詰めで納得するまで議論する日が続くようになりました。この工場なら頼りにできると言わせ、自分たちのポジションを確固たるものにするためには、現場の力を上げていくしかないのです。

医療の事業をしょって立つ、処置具主幹工場へ

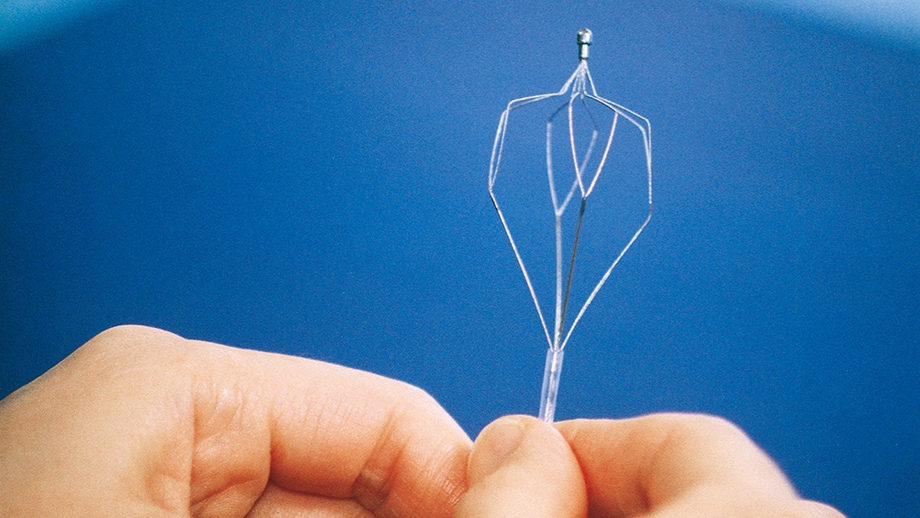

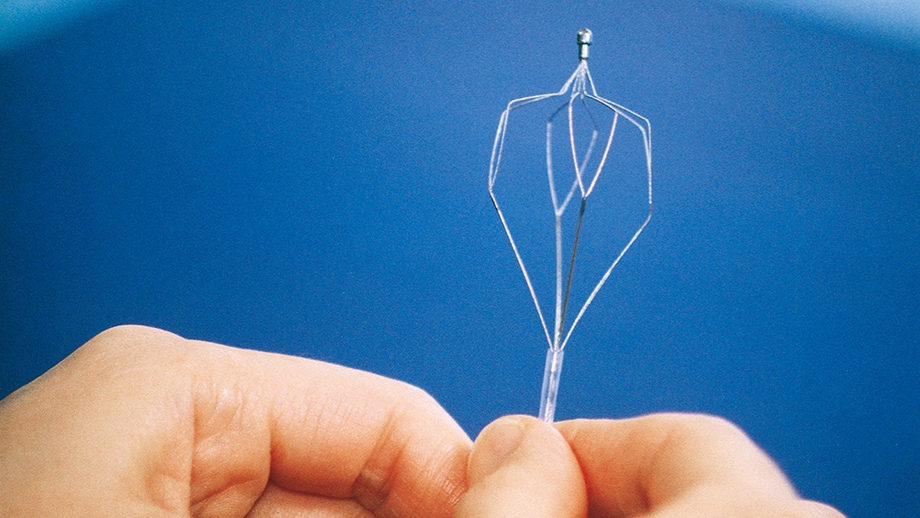

青森オリンパスは、医療用内視鏡分野の中でも処置具の開発および製造・組み立てを主な業務としています。

青森工場自らが付加価値を付けなければいけない。単なる組み立て工場では海外工場に勝てない。他工場にはない技・知恵が青森工場にもあり、また生まれるはずだという期待から、青森にも裁量権が与えられました。と同時に責任も発生しますが、その責任を全うしようという気持ちが芽生え、新生・青森工場へとエンジンがかかりました。

リードタイムを切り口に体質を強化し、その過程で品質もコストも良いものにしていく方針で取り組むことにしました。これらを支えるものは自立した人材であり、その自立した人材をつくるのは、権限(裁量)と責任です。

自立した人材の行動が工場の付加価値を上げる

青森工場では、移管当初(1995年)は、内視鏡の修理、湾曲ゴム、内視鏡外付けカメラ、電気コネクターなどのユニットの生産から始めましたが、その後、権限と責任を与えられ自立した人材により、顧客ニーズの探索をはじめ、部品の内製化や人材育成までも自主的に行えるようになりました。

- 1.顧客ニーズの探索

-

青森市内の病院に品質や技術の担当者が定期的(月1回)に訪問し、製品の使用現場を知るとともにお客さまとの直接会話により求めているものを知るという取組みを開始しました。さらに医師などが診断や治療の現状やニーズを討議する場である懇談会や学会にも参加し、内視鏡治療の現状や進歩を知ることにより新製品開発に生かすようにしたのです。

また最前線にいる営業担当者とのミーティングを利用し、市場の声の吸い上げも行っています。さらに、多くの医師や内視鏡技師を青森工場に招待して処置具の製造現場を視察してもらい、医療従事者からみた製造への要望を聴取し従業員のモチベーション向上も図りました。

以上の自立した顧客視点での行動が医療現場とのパイプを太くし、的確な顧客ニーズの探索につながるのです。

- 2.部品の内製化

-

内視鏡の先端部の湾曲ゴムについては、工場メンバー自らが金型を設計し、材料選定から成型条件、型のメンテナンスまで一貫した社内技術として確立できるようになりました。その結果、新しいゴムの材質変更なども工場メンバーが主査し責任を持って進められるようになり、現在では低コスト・高品質・短納期でものをつくりあげる土壌ができあがっています。

- 3.人材育成

-

青森工場の技術部門から常時数人のメンバーが東京八王子の開発部門へ長期にローテーションしています。新人は必ず開発部門の経験をするという考え方で育成を行っています。この結果、"ものづくり"の源流を知ることで、より広い視野で製造を捉え、開発部門に対しても自信を持って意見を具申できる人材が育っています。

このように青森工場は自分たちで考え、自分たちで行動することができる自立した人材を持つ高付加価値工場へと変革を遂げ、いまや日の出・会津・白河と並び、医療の事業をしょって立つ、処置具主幹工場となっているのです。

なお、1978年に複写機事業の主幹工場として設立された白河オリンパスも青森工場と同様、医療事業の高付加価値工場として見事に変革を遂げています。

内視鏡の処置具の製造工程。