事実をつかめ!生産革新活動は「机上」から「現場」へ

2005年ごろまではオリンパスの生産革新活動は3〜4年しか継続せず定着しませんでした。その原因は、現場を十分に見ないで机上で改善目標を設定し、計画書を作成するような進め方にありました。

生産革新活動を継続させるには、生産現場において自ら問題を見つけて改善を推進する人材を育成するとともに、仕組みとして現場に定着させる必要があります。オリンパスでは工場診断士育成の仕組みをつくり、現地・現物・現実に根ざした活動を開始しました。そこから日々改善、日々実践による生産革新活動が続いています。

生産革新活動を継続させる工場診断士育成の仕組みをつくる

オリンパスの生産革新活動は、かつて3〜4年しか継続しませんでした。社内の改善技術研修の受講者は、のべ数百人に上りますが、受講生が各工場に戻っても、なかなか改善が進みませんでした。なぜなら改善技術研修は与えられた課題のテクニックの習得が主で、自ら職場の問題を把握し改善を推進する人材育成になっていなかったからです。

テクニックだけでなく「自ら問題を見つけて改善を推進できる人材」の育成について、ものづくり革新センターが中心となって全社活動として進めてきました。

オリンパスはトヨタ生産方式に解を求めました。50余年にわたり、改善を継続し利益を上げ続ける姿を見習うべきと、社内の認識を一致させました。2005年、トヨタ社直系のコンサルタント(トレーナー)を招き、改善を継続させる人材=工場診断士を育成するプロジェクトを開始しました。

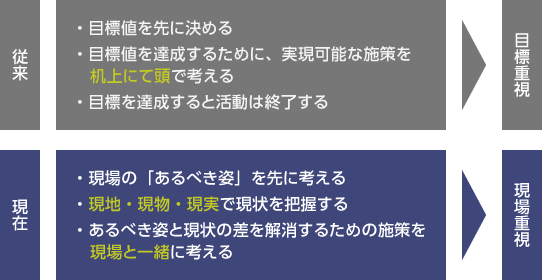

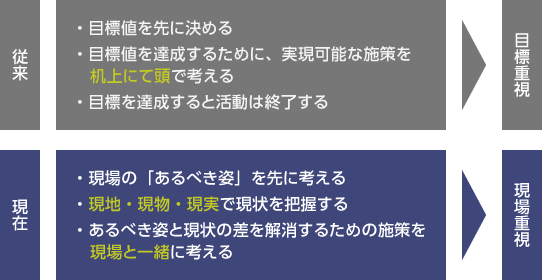

これまでの生産革新活動では、目標値を先に掲げ、施策を張り付けた全体計画を作成してきました。机上にて頭で考えた施策は製造現場の反発も強く、活動が思うように進まないこともあったのです。

答えは現場にある現地・現物・現実で現場を見切る

トレーナーからたたき込まれたのは、目の前にある製造現場の状態を、現地・現物・現実の視点で把握し、製造としての「あるべき姿」に近付けていく現場重視の姿勢でした。※

※従来と現在の生産革新活動の進め方の違い

従来は、現場を見ずに机上で考えた目標値に施策を張り付けていたため、目標達成と同時に活動が終了してしまった。

全社の工場から工場診断士育成プロジェクトに参加した候補生たちは、プロジェクト初期には戸惑っていました。活動の全体像も見えず、先に目標値も設定しないやり方が全く理解できなかったからです。目標値を先に決める「慣れ親しんだやり方」が否定され、目先の改善をやらされていると焦りを感じていたのです。

現場にも行かず、机上の議論ばかり繰り返し、目標値を求める彼らに、何度もトレーナーからの雷が落とされました。

これまでの目標値は、「コストダウン30%」などとスローガンのように設定されていました。この目標値では漠然としすぎていて、「職場全体の単なるムダ取り」といった対策になりやすいのです。ネタが尽きれば改善が停滞するだけです。

まずしっかりと現場を見て、あるべき姿との差異、すなわち「問題」のある工程はどこかを徹底的に調べ尽くす。その上で問題を絞り込んで原因を追究する。低い作業性が問題、あるいは直行率低下が問題といったことを事実によって把握する。現場を見ることにより、改善の目標が具体的に見えてきます。

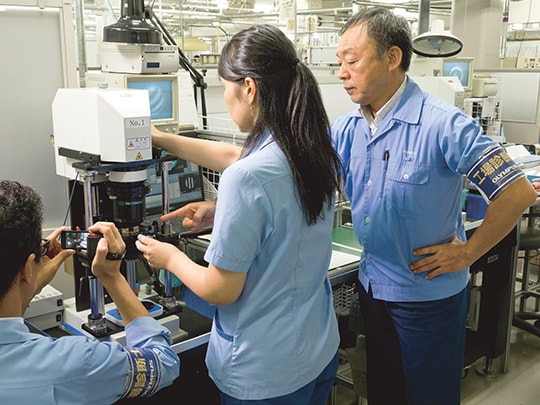

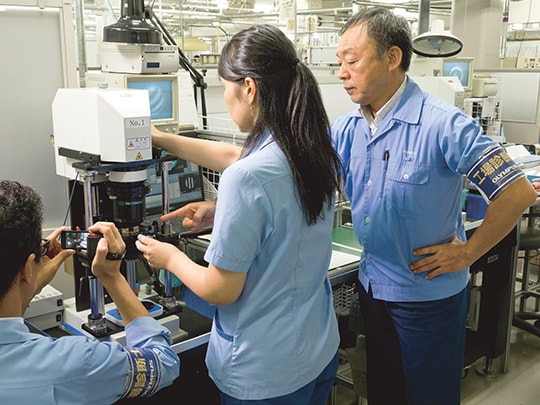

試行錯誤しながらも、彼らは一人また一人と自らの目で事実を把握するために、現場に足を運ぶようになりました。職場のあるべき姿について、現場リーダーや作業者らと、時には夜を徹して本音をぶつけ合って施策を決めていったのです。トレーナーの教えが浸透し、1〜2年が経過したころにはプロジェクト初期のような、机上で考えるだけの候補生はいなくなりました。

研修を終えた候補生たちは所属工場に帰任して学んだ改善を実践しました。さらに他工場へ出張し、数カ月単位で張り付いて現地・現物・現実に基づいた改善を実践指導しました。彼らは数年間の武者修行を経て、工場診断士として認定されました。工場診断士は本社と工場とのローテーションによる人材育成の仕組みで、オリンパスグループの生産革新活動をリードしています。

日々改善、日々実践、問題を見える化し粘り強く対策する

当時、オリンパスの製造現場には共通の課題がありました。それは、

- リーダーが現場を見ていない

- 作業の基準が明確になっていない

- 直行率低下の原因追究が弱い

といったことです。

2006年当時、伊那工場では顕微鏡組み立て職場の直行率に苦慮していました。「リーダーが現場を見ていない」という問題に正面から取り組み、現場リーダーと伊那工場在籍の工場診断士は1カ月間、職場を見続けることから始めました。その結果、「作業の基準が明確になっていない」、「直行率低下の原因追究が弱い」ことの実態が分かりました。

作業時間、作業手順など、全てにおいて基準がなければ、正しいのか間違っているのか判断ができません。そこで、作業標準書に作業の基準やポイントを明記しました。作業指導時の教え方を統一してライン外で教える「技能道場」を整備しました。

工場診断士が中心になって、現地・現物・現実で問題を把握する。

直行率の低下には、ひとつひとつ事例で原因を追究しつぶしていく地道な活動を続けました。大きな問題のときには勇気をもってラインを止める決断もしました。あえてラインを止めることで問題を「見える化」し、あるべき姿の「不良ゼロ」に近付けるためです。迅速な対策には「ヘルパー制度」を導入しました。現場で問題が起こると高技能者から選抜された「ヘルパー」が駆けつけ、その場で問題の芽を摘んでいきます。

現地・現物・現実に根ざした取組みにより、顕微鏡組み立て職場は直行率の目標達成が当たり前の職場に生まれ変わりました。今では事業に大きく貢献する職場となっています。

海外工場への拡大

米国の工場でも、工場診断士による生産革新活動が始まっている。

工場診断士による生産革新活動は2013年現在で8年を越えました。16人の工場診断士が認定され、候補生は24人となっています。工場診断士は、活動の場を、アジア、欧米の海外工場にも広げています。

現地・現物・現実に根ざした改善は、今やグローバルな共通言語となっています。改善を実行し継続するための「人づくり」こそが、オリンパスの生産革新活動の根幹です。