品質でブランドをつくる「ライセンス制度」

医療現場を実感し粘り強くルールをつくり徹底的に品質を守り抜く

医者による医療行為をサポートする医療機器は、人体にじかに接触するだけでなく、処置や診断に用いられるため、非常に高い品質が要求されます。

当然、製造作業ミスは許されません。正確な作業指示とそれを確実に実行するための緊張感をつねに持ち続ける必要があるのです。これは、品質の基本であり、その実行と徹底に向けては、職場での仕組みの工夫と日常の地道な教育による意識改革が不可欠です。

作業標準書作成者と作業者の間にあるギャップに気づくこと

決まったことを決められた通りに行うことは、あたりまえ。しかしながら、細部にわたる項目まで、100%守って実施することは簡単ではありません。

以前、品質に関する内部調査を実施したことがあります。その結果、作業管理が不十分である点が見つかり、品質不良の要因になっていることもわかりました。東京・日の出工場では、より確実な作業が行われるように全チームリーダーを集め討議を重ね、決められたことを守る風土や仕組みを構築すべきとの認識を共有しました。

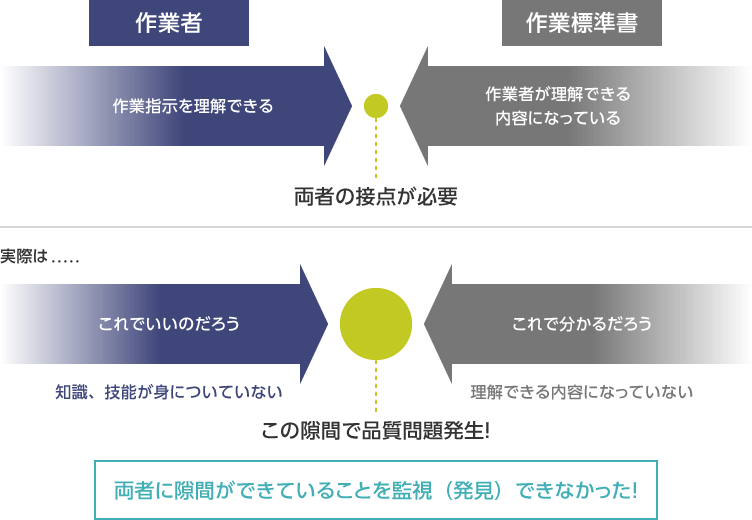

作業標準書が守られていない場合の原因を分析したところ、作業標準書作成者と作業者の間にギャップがあることが明らかになりました。作業標準書作成者は、作業者が迷わず、確実に理解できる内容になっているかを熟考せずに、作業標準書を作成していたのです。

一方、作業者は、作業指示を確実に理解でき、具現化できる知識、技能が十分に身についていないにもかかわらず「これでいいだろう」と考えて作業をしていました。本来、両者の接点があってこそ目標品質を達成できるのですが、両者の間にギャップがあると、そこから品質不良が発生します。

また、両者にギャップができていることを監視(発見)できる仕組みが不十分なことも問題です。そこで、作業者が理解できる内容にするために「作業標準書改革」、作業者に知識・技能を身につけさせるために「教育体系見直し」、今、起きていることをリアルタイムでモニターするために「監視体制強化」を行うことにしました。

分析「なぜ品質問題が発生するのか?」

- 1. 作業標準書改革

「考えさせる・迷わせる作業標準書はダメ」という考えのもと、編成形式、指示・表現、レイアウトの改革(作業標準書表記ガイドライン化)と閲覧の容易化(電子配信化)を行います。 - 2. 教育体系見直し

全作業者対象に、ライセンスを取得しないと作業に就けない「ライセンス制度」を導入。講義、実技指導後のテスト(筆記、実技)によるライセンス認定とし、認定基準の100点を取るまで何回でも追試を行います。これで、教育記録/就業可否判断基準「力量」を明確化します。 - 3. 監視体制強化

「毎日監査」を導入(文字通り監査を毎日実施!)、作業標準書通りに作業を行っているかをチェックします。

ライセンス合格は、医療現場の安全安心のため

3つの施策の中心となるライセンス制度は、「基礎ライセンス」と「専門ライセンス」に二分した。「基礎ライセンス」では、作業の基礎知識や心構えを教育、チェックしました。「専門ライセンス」では、工程の作業を細かい要素に分解して講義、筆記試験、実技試験を行い、合格者にライセンスを与えます。合格しなければ作業に就くことはできません。

ライセンスは、社員のみならず、パート、派遣社員も対象としました。誰もが、休み時間や通勤時間に必死に勉強して合格を目指しました。あまりの厳しさにギブアップしそうな作業者もいましたが、医療機器製造の責任の重大さを説明するとともに、そのためのライセンス制度の必要性を一人一人に納得してもらい全員合格までこぎつけました。

こうしたことの実施は、仕組みとして確実な作業を保証するだけでなく、コミュニケーションの機会を増やし意識改革や風土改革につながっています。

背筋が寒くなる疑似体験教育プログラムを実施

会津オリンパスでも同様のライセンス制度を導入していますが、それ以外に「品質事故疑似体験教育」というユニークな方法を採用しています。

この教育プログラムは、品質事故が起こると実際どのようなことになるのかを疑似体験するというもの。医療機器の品質事故に関するテレビニュースのビデオや新聞記事を見ることによって、身近に起こりうる事例であることを実感します。

また、自社製品の故障事例を見る。その後、実際に起きた患者取り違えなどの医療事故(オリンパス製品が原因ではない)を例にケーススタディーを行います。

これらのプログラムから、品質事故を予防するためには、日常の作業の中でどのようなことに注意しなければならないか考えさせ、グループディスカッションにつなげていきました。

主な意見は「少しの不注意が人命に関わる大きな問題となる医療機器製造の怖さを知った。同時に、品質の重要性を痛感した」「口頭での作業指導は間違いが多いことがわかった。必ず、標準書を見て、十分に理解して作業に取り組みたい」など。作業者の意識に訴える効果的な教育の成果が読み取れます。

最近では、医療機器と同様に人命を預かる鉄道会社や航空会社など運輸関係の会社でも、専用施設をつくり過去の事故事例を用いて教育するなど同様のプログラムが実施されています。

もしものときのリスクの大きい医療機器製造では、仕組みの改善や意識改革など日々さまざまな工夫を加えて、品質向上に取り組んでいます。この取組みの継続がお客さまの安全、安心につながり、尊敬されるブランドとなるのです。

毎日監査。作業標準書を見る監査官2人と作業者。

品質事故疑似体験教室(製品を使った講義)