わたしたちの

安全・安心を支える

スペシャリストの

仕事道具をデザインする工業用内視鏡 IPLEX NX

IPLEX NXは、オリンパスの工業用内視鏡の中でハイエンドに位置する製品です。検査環境に応じて6つのスタイルに変更できるマルチポジションデザインが特徴で、「グッドデザイン・ベスト100」にも選出されました。一見すると奇抜にも見えるこのデザインは、決して一瞬のひらめきで生まれたわけではありません。どのようなプロセスを経て、このデザインが誕生したのか。その裏側をご紹介します。

重大事故を未然に防ぐ検査機器

工業用内視鏡は、航空機や自動車のエンジン内部、発電所のタービン内部、プラントの配管内部のように、人が直接見ることができない場所の状態を確認して問題箇所を発見し、事故を未然に防ぐのに重要な役割を担っています。災害時には人が入れない場所で生存者を捜索するために用いられることもあります。

基本的な構造は医療用の内視鏡と同じで、先端に観察系と照明系のレンズが埋め込まれた管状の挿入部を検査対象物の穴や隙間から挿し込みながら内部の様子を手元のモニターに映し出す仕組みです。ジョイスティック付きのリモコンを使って自由にコントロールしながら詳しく観察できます。

検査のスペシャリストに向けた製品であるため一般の方が目にする機会はほとんどありませんが、社会の安全・安心を支えるために大きく貢献している機器です。

150以上の作業ステップに分けてワークフローを作成

IPLEX NXの開発に先立って、デザイナー自ら実際に工業用内視鏡を使っている航空機の整備工場や自動車のエンジン工場などを訪問させていただき、ユーザーに直接聞き取り調査をしたり、点検作業を体験させてもらうことで日々の作業内容を把握しました。

そこで得られた情報を持ち帰り、最初のステップとしてワークフロー(作業の流れ)の一覧表を作成しました。現場で見た作業を細かく書き出し、それらを「準備」「設置」「検査」「撤収」「クリーニング」「レポート作成」「収納」の7つに分類したのです。

作業ステップの抽出で重要なのは網羅性。たとえば、「準備」は(1)保管棚に製品があることを視認する、(2)棚から安全に降ろす、(3)キャリングケースからハンドルを伸ばす、(4)ハンドルを持って移動する、(5)通路の段差を越えるなど、数多くのステップに分解できます。今回のワークフローでは、全体を150以上の項目に分けて、マーケットと開発担当者にも協力してもらいながら一連の作業を再現し、それぞれのシーンにおける課題と達成目標を明示しました。

ワークフローを整理する中で浮かび上がった改善ポイントは大きく分けて2つ。それは「ユーザーの検査姿勢」と「検査以外の作業」の改善です。これらを念頭に置きながら、個別の課題解決を図っていきました。

マルチポジションデザインが高精度の検査結果につながる

作業現場では多くの場合検査穴の位置は動かすことができません。従来機器は設置の自由度が低いため、人が無理な姿勢を取らざるを得ないことがありました。作業全体の中で検査の時間は大きな割合を占めるにもかかわらず、その間ユーザーは負荷の掛かりやすい姿勢を強いられることが多かったのです。そこで「人が道具に合わせる」から「道具が人に合わせる」に大胆に発想転換し理想的な姿を掲げました。

実は、検査穴の位置によって、人が取るべき理想的なポジションは自然と決まります。検査穴に左手で挿入部を挿し込む場合、まず左手の位置が決まり、必然的に左肩、そして頭の位置が決まります。本製品ではモニターユニットにタッチパネル式の画面やリモコン機能を持たせることが決まっていたので、右手で届く位置にモニターユニットを設置する必要がありました。つまり、モニターユニットを設置すべき場所までほぼ決まってくるのです。しかし、従来の形状ではしかるべき場所に設置できないため、思い切って本体からモニターユニットを分離できる仕様が採用されました。それによってマルチポジションデザインが誕生したのです。

たとえば低い位置に検査穴があるときは、モニターユニットは本体と一体化したまま角度を変え、少しでもよい向きに動かせるようになっています。もしも検査穴が高い位置にあるときは本体から分離し、手近な管などに引っ掛けられるようにしたのです。つまり目の高さに近い位置にモニターを設置することで楽な姿勢を維持して作業ができます。しかしいつもそう都合よく引っ掛けられる場所があるとは限りません。そこで考えたのが、検査中は役割のなかったキャリングケースの活用です。ケースのハンドルを伸ばし、そこにモニターユニットを取り付けられるようにデザインしたことで、一定の高さを確保できるようになったのです。

なぜこれほどまでにユーザーの検査姿勢にこだわったのかというと、検査中に楽な姿勢が維持できることで長時間において高い集中力を発揮しつづけることができ、結果としてより高い精度の検査結果につながると考えたからです。

管に引っ掛けた状態

キャリングケースを使用した状態

さまざまな検査姿勢に対応

航空機エンジンを購入して使い勝手の検証

デザインの過程では、さまざまな仮説をもとにいくつものモックアップやプロトタイプ機を製作しましたが、それらが本当に課題を解決できるかを検証するために役立ったものがあります。それは本物の航空機エンジンです。この製品の開発に合わせて、大きなジェットエンジンを技術開発センターに設置したのです。航空機エンジンの点検は、本製品のメインターゲットの1つでもあります。検査対象の大きさ、検査穴の位置、入り組んだ内部空間を検査する難しさは現物がなければ知りえない情報でした。

この作業空間にプロトタイプ機を持ち込んでシミュレーションを行う中で発見することも数多くありました。モニターユニットの取っ手の形状はその一例です。モニターユニットは検査環境によってはS字フックなどに引っ掛けて使うことを想定しているのですが、実際に試行すると、モニターユニットが時々バランスを崩して傾いてしまいます。この課題は取っ手の中央にくぼみを作ることで横滑りしないように工夫し解決しました。また大きなエンジンを相手に立って作業をしている最中にリモコンや挿入部からどうしても手を離さなければならないシーンがあります。それらを安全に引っ掛けて置ける場所が意外に無いことに気づき、モニターユニット下部にそれぞれのホルダーを設けることにしました。このような細かな気配りの1つ1つが、ユーザーの満足度につながっていくと考えています。

挿入部、リモコンをそれぞれホルダーにセットした状態

持ち運びやメンテナンスの快適さにもデザインのこだわりを

検査以外の作業項目にも力を入れました。今回の製品で特に改善を図ったことの1つが挿入部の取り回しです。本製品の挿入部は検査対象によって付け替えが可能で、挿入部の長いものは7.5メートルにもなります。長い挿入部を安全に持ち運ぶためにはどうすれば良いか、さまざまな形態を検討しました。最終的には専用のドラムに挿入部を巻きつけて、それを本体背面に新たに設置したポケットに仕舞えるようにしたのです。その結果容易に収納でき安全に持ち運べるようになりました。

検査後のメンテナンスのしやすさも重要です。ユーザー訪問をした際に、誤って本体に付着させてしまったオイルの飛沫を複数人でふき取っているシーンに直面したことがあります。ようやく検査の仕事が終わった後、長時間かけてふき取り作業をする様子を目の当たりにし、本体をできるだけ滑らかな面で構成することの重要性を認識しました。また本体四隅には凹凸のある場所にも安定して置けるように脚の機能を持つ衝撃吸収用のバンパーを配していますが、それらのデザインもできるだけ滑らかな曲面で構成することでメンテナンスが容易になるようにこだわっています。

タッチパネルのディテールがユーザーの負担を軽減

モニター画面の視認性も、ユーザーのストレスを軽減する大きな要素です。製品は屋内外どちらでも使われるため、外光下でも室内光でも見やすい画面表示を実現することが必要でした。

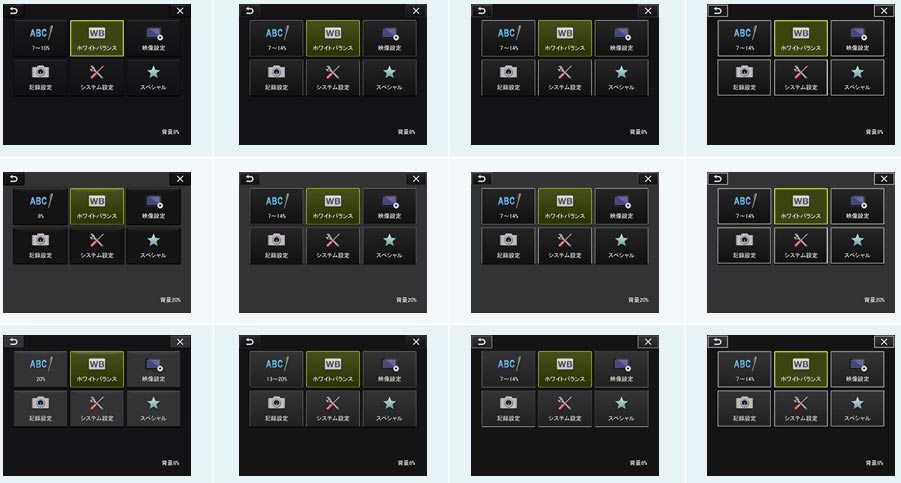

タッチパネルのボタン1つにしても、無限のバリエーションが考えられます。背景と同色にするか明暗を付けるか、ボタンを線で囲むのか。囲む場合は線の太さ、色、明度をどうするかなど、さまざまな変数を設定できます。そうした可能性の中から最適なものを選択しますが、その判断は多くのユーザーが納得できるものでなければなりません。そこで設計やマーケットの担当者など数名が参加して、各段階でデザインの評価を行いました。

そのプロセスの一部を取り上げてみましょう。ボタンと背景の色の違い、ボタン周囲の線の有無、線がある場合の太さと明るさの違いなどさまざまなバリエーションを作成しました。それらを外光下で比べると、いくつかの候補が見づらいと分かりました。次に室内光で見比べると、別の候補が選外になりました。さらに残った候補を詳細に比較すると、ボタンと背景が同色のものは他の候補に比べるとやや見劣りすると分かりました。こうした検証作業を地道に繰り返すことで候補を絞り込みました。

タッチパネルの視認性検討候補

大きな枠組みが決まった後も、細部にこだわったデザインは続きます。枠線の内側に2ピクセルの黒線を追加すると、そうでないものに比べて枠が浮かび上がり、ボタンに立体感が出ることが確認できました。

立体感なし

立体感あり

多数のボタンで構成される画面の圧迫感をどう回避するかは課題の1つでした。ボタンが多い画面では枠線の白にグラデーションを付けて下に行くほど明度を落とし、さらにボタンの角に丸みを持たせることですっきり見える効果が表れました。

ディテールを突き詰めていくのは、終わりが見えない作業です。こうした細かなデザインの工夫すべてをユーザーが明確に認識することはないかもしれません。しかし、こうした積み重ねが、潜在的に積み重なるユーザーの負担を軽減することにつながると考えています。

完成した操作画面

道具のデザインを通じて社会の安全・安心に貢献する

わたしたちは日常を安全に安心して生活できることが当たり前のようにとらえているかもしれません。しかし実際は、小さな予兆を見逃さず事故を未然に防ぐ検査のスペシャリスト達による緊張感のある仕事の上で成り立っているのと言えるのではないでしょうか。

快適な操作性を実現するデザインは精度の高い検査結果をもたらし、大きな信頼を勝ち取ります。さらにはユーザー自らの仕事に対する満足度を高め、達成感につながると考えています。この達成感は日々の業務を高いレベルで遂行するために大きな原動力となるのです。

道具のデザインを通じてスペシャリストの活動をサポートし社会の安全・安心に貢献する。そういう使命感を持って、わたしたちは製品のデザインに取り組んでいます。